Кризис, ледяное дыхание которого мы ощутили еще осенью 2008 г., «подморозил» и внедрение концепции «Бережливое производство» в России. Однако уже в конце января 2009 г. мы с некоторым удивлением обнаружили не просто традиционное посленовогоднее оживление, а активный рост спроса на проекты по бережливому производству. И активность эта практически не ослабевала даже в период летних отпусков.

Как изменился «бережливый пейзаж»?

Сразу заметим, что концепция «Бережливое производство», как и всякий инструмент, конечно, не может защитить компании от всех катаклизмов мирового кризиса. Недаром даже компания «Тойота» — признанный лидер бережливости — не смогла избежать миллиардных убытков. Однако ее потери не столь катастрофичны, как у обанкротившегося «Крайслера» или находящейся на пороге банкротства «Дженерал Моторс». Совершенно очевидно, что у компаний, исповедующих философию и использующих инструменты бережливого производства гораздо больше шансов остаться конкурентоспособными и выжить в период кризиса.

Что же реально может быть полезным и что используется в настоящее время российскими компаниями из арсенала бережливого производства, как это помогает выживанию отечественного бизнеса?

Анализируя события и проекты, в которых мы или наши коллеги-партнеры участвовали за прошедшее с начала года время, конечно, нельзя не отметить существенных изменений, как в структуре вопросов, интересующих клиентов, так и в составе тех компаний, которые ведут работу по бережливому производству.

Основной вывод, который можно сделать, — это то, что после начала кризиса (примерно с января-февраля 2009 г.) клиенты (предприятия) рынка консультационных и тренинговых проектов по бережливому производству разделились на три группы.

Группа 1. Предприятия, которые выживают (или медленно умирают) за счет сокращения всех возможных или невозможных затрат. Закрыты все проекты, программы по обучению и развитию персонала, прошли и идут сокращения персонала. Работают три дня в неделю, летом — большие отпуска.

Это — теперь не клиенты рынка консалтинга по бережливому производству, они не выходят даже на относительно недорогие открытые (некорпоративные) форматы.

Группа 2. Предприятия, которые работают над сокращением затрат и повышением производительности в рамках «здравого смысла» и краткосрочных перспектив. Иногда им надо продемонстрировать эффективность производства и способность менеджмента к проведению изменений иностранным партнерам или собственникам. Эти компании интересуют тренинги и консалтинговые проекты, дающие быстрые и заметные результаты ( «низко висящие плоды») при небольших вложениях.

У клиентов данной группы пользуются спросом такие консалтинговые продукты, как кайдзэн-прорывы, быстрая переналадка, повышение коэффициента общей эффективности оборудования (КОЭ/ОЕЕ), сокращение затрат, связанных в запасах.

Группа 3. Предприятия, которые, несмотря на трудности, думают о перспективах завтрашнего дня и вкладываются в долгосрочные основательные проекты по бережливому производству.

Предприятия этой группы продолжают работать в направлении создания своей производственной системы на принципах бережливого производства, занимаются развитием персонала. Например, в одной из компаний для всех технологов развертывается программа «Технолог бережливого производства»; рабочие обучаются по программе «Упорядочение. Визуализация. Кайдзэн на каждом рабочем месте», осваиваются проекты по построению сбалансированных производственных потоков, системы вытягивания и т. д. В другой компании начинается работа по проекту «Бережливый офис (для российских компаний)».

Что лежит в основе такой сегментации рынка консалтинговых услуг по бережливому производству? Конечно, объективные показатели конкурентной устойчивости компаний, но кроме этого, и, возможно, даже вопреки объективно неблагоприятным условиям, все большую роль начинает играть стратегическая позиция высшего руководства компаний.

Ведь в число первой группы попало и немало вполне жизнеспособных предприятий, работающих, например, в отраслях, связанных с нефтегазовым комплексом или пищевой промышленностью. И хотя доходы в них существенно сократились, невозможно с позиций здравого смысла и завтрашнего дня объяснить полный отказ от всех проектов — как технических (реконструкция, техперевооружение), так и организационных: построение бережливых производственных потоков, сокращение затрат, связанных с избыточными запасами, или потерь из-за низкой эффективности использования оборудования.

И в этой связи хотелось бы напомнить слова крупнейшего авторитета мирового бизнеса Масааки Имаи, сказанные в мае 2008 г., когда еще мало что предвещало начало кризиса:

«Это уже становится многолетней традицией, при которой всякий раз, когда дела идут неважно, топ-менеджмент компаний объявляет временное прекращение деятельности и закрытие фабрик, чтобы „улучшить производительность или снизить затраты“. Это показывает, что топ-менеджмент не видит других альтернатив, кроме как урезать расходы на краткосрочной основе и у него нет времени подумать о действительном изменении бизнес-модели вместо того, чтобы постоянно признавать это только на словах»1.

При всем сочувствии к личной судьбе таких менеджеров в памяти всплывают слова Джека Уэлча, с которыми он в бытность свою генеральным директором компании «Дженерал Электрик» постоянно обращался к менеджерам: «Изменитесь — или умрите!».

Нежелание или неумение

Остается только ждать, когда на смену им придут более подготовленные, решительные и волевые руководители, несущие в своем багаже не только дипломы MBA, но и собственные представления и концепции выхода из кризиса, готовые реализовать их на практике. Да, во многих случаях это потребует неординарных усилий, но и результат стоит того: работающие предприятия — лидеры отрасли и персонал, имеющий достойные рабочие места. Однако речь в статье пойдет не о них.

Схватиться за соломинку, или сорвать «низко висящий плод»

Компании второй группы — это те, кто под воздействием обстоятельств преодолел барьер собственной инерционности, кто еще несколько месяцев назад досадливо отмахивался: «Знаем, знаем, еще успеем, потом

Посмотрим на нескольких примерах, правы ли они и каков выигрыш этих компаний.

Первое, что сделали или должны были сделать компании, когда прошел первый шок от начавшегося кризиса, — это провести стратегический анализ внешней среды и возможностей компании. А для этого надо ответить всего на несколько довольно простых и логичных вопросов.

1. Что сейчас представляет собой наш рынок (наши клиенты):

2. Кто наши конкуренты и какую часть спроса они могут «оттянуть» на себя. Почему?

3. Каковы потенциальный объем и структура производства продукции?

4. Что может обеспечить нам ключевые конкурентные преимущества:

Если у компании находились достаточно оптимистичные ответы на три первых вопроса, то почти автоматически вставала необходимость найти убедительный ответ и на четвертый вопрос: какие конкурентные преимущества у нас есть, чтобы уцелеть и победить? Если их нет или недостает сейчас, то можно ли их получить (достичь) и сделать это достаточно быстро?

Для каждого, кто хоть немного знаком с концепцией «Бережливое производство», ясно, что достижение большинства ключевых конкурентных преимуществ лежит в использовании ее систем и инструментов (схема 1). По этому взгляд ищущего и обращался в данной ситуации к тем инструментам из ее арсенала, которые принято называть «быстрые победы», или «низко висящие плоды».

Чаще всего возникает желание (и необходимость) «сорвать плод», позволяющий бережливо снизить себестоимость за счет сокращения потерь (а не тотального урезания затрат, от чего предостерегал М. Имаи), чтобы добиться более привлекательных цен, но не подорвать собственный бизнес. Логика в этом случае предполагает следующие основные действия.

Сначала необходимо выполнить анализ сложившейся структуры распределения себестоимости продукции. Чаще всего это распределение имеет вид, представленный на рис. 1 [1, с. 98].

Даже такой простой анализ позволяет удержать руководителя от тотального сокращения численности или существенного снижения заработной платы производственного персонала (ведь затраты на его заработную плату, как правило, не выше 10%), а риски, связанные с потерей квалифицированного персонала, могут быть огромны и трудновосполнимы.

Очевидно, что работу по снижению себестоимости надо начинать с той ее части, которая больше всего «весит», т. е. с избыточных запасов материальных ресурсов.

Чем же плохи запасы, — скажет традиционно мыслящий руководитель, — они же «карман не тянут». Давайте посмотрим, так ли это, т. е. какова экономии-ка процесса хранения избыточных запасов?

1. Экономические потери в запасах обусловлены финансовыми потерями от их избытка и скрытыми потерями от хранения:

где Фп — финансовые потери от избыточных запасов;

ΔЗап — избыточные запасы, тыс. р.;

Пкр — оплаты за обслуживание кредитов, % (допустим, 10% годовых).

2. Избыточные запасы создают медленные, неэффективные производственные процессы, которые очень дороги, так как порождают увеличение сроков всех производственных процессов из-за ожиданий «в очереди» и, следовательно, длительные сроки выполнения заказа — низкую оборачиваемость средств и малую прибыль на вложенный капитал.

Возьмем, к примеру, случай, когда избыток запасов компании составляет 1 млн р. Тогда в течение года она понесет потери от выплаты процентов по кредиту, равные 100 тыс. р. Потери от порчи и пропажи запасов могут составить до 5% от их стоимости, т. е. еще 50 тыс. р. Заработная плата складского персонала (примем, что эти запасы обслуживает один условный сотрудник с окладом 4 тыс. р. в месяц) составит еще 48 тыс. р. (затратами на содержание помещения можем пренебречь.)

Таким образом, чистые потери будут равны почти 200 тыс. р., т. е. одной пятой стоимости запасов. А сам миллион, отвлеченный из оборота, если он нужен для продолжения производства, также потребует компенсации в виде новых кредитных ресурсов (с выплатой процентов и организационными затратами на его получение), т. е. как минимум еще 100 тыс. р. потерь.

Если же избыточные запасы перешли из состояния сырья, но еще не стали готовой продукцией, т. е. являются незавершенным производством, то здесь уже не обойтись потерями в виде заработной платы складского персонала. Избыток «незавершенки», находящийся в производстве, закупоривает его «артерии»: запасы порождают очереди в выполнении заказов и увеличивают сроки их выполнения, затрудняют перемещение узлов и деталей, требуют больших производственных площадей и транспорта, приводят к потерям на поиски. А уж прямые потери от дефектов и «утрат» в производстве при длительном хранении «полуготовой» продукции могут быть куда выше, чем на складе.

Что же нужно сделать (в общем случае), чтобы избавиться от избыточных запасов? Нам представляются необходимыми следующие шаги:

1. Построить карту потока создания ценности »от банка до банка» [2], т. е. описать цикл оборачиваемости средств компании (лучше сделать это в стоимостном и натуральном выражении, т. е. в числе дней, на которые должно хватить запасов при известных средних темпах потребления).

2. Определить места, где находятся «ловушки времени» (происходят задержки процесса без создания ценности). Это могут быть склады дистрибьюторов и собственные склады сырья и готовой продукции, а может быть, и дебиторская задолженность. С позиции «бережливых» производственных процессов нас в первую очередь интересует «пролеживание» материальных запасов.

3. Найти решения по устранению (сокращению) «ловушек времени», т. е.:

а) построить бережливый производственный поток:

б) повысить точность прогнозов;

в) снизить вариабельность спроса, работать преимущественно «на заказ»;

г) повысить эффективность и скорость работы склада;

д) оптимизировать маршруты перемещения и транспорт;

е) оптимизировать работу с дистрибьюторами.

4. Перейти на вытягивающую систему пополнения запасов готовой продукции.

5. Построить бережливые отношения с поставщиками.

Как правило, построение карты потока создания ценности показывает нам крайнюю разбалансированность размещения запасов по потоку. Например, для предприятия машиностроительного или металлургического комплекса они могут выглядеть так, как показано на рис. 2.

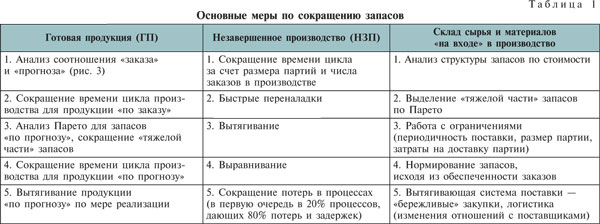

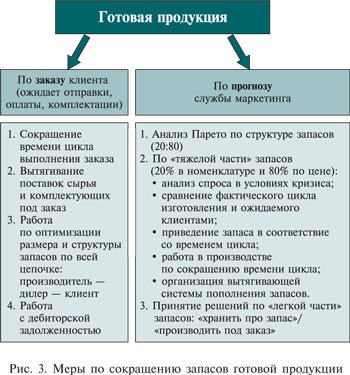

Выявив структуру запасов, с каждой из ее частей надо начинать работать по-своему. Основные бережливые меры, которые можно предпринять к каждой из частей запасов (сырье и материалы, полуфабрикаты и незавершенное производство, запасы на складе готовой продукции), приведены в табл. 1.

Конечно, в каждом конкретном случае и в зависимости от особенностей производства и выводы, и меры могут носить более конкретный характер. Приведем несколько примеров.

Пример 1. В проекте с предприятием — одним из лидеров в своей отрасли, который мы консультировали, анализ структуры запасов выявил следующую картину (рис. 4). Как видно из этого рисунка, запасы продукта на складе готовой продукции составляют почти двухмесячную норму потребления, а запасы основных компонентов для его производства на складе сырья и материалов колеблются в диапазоне от 36 до 83 дней.

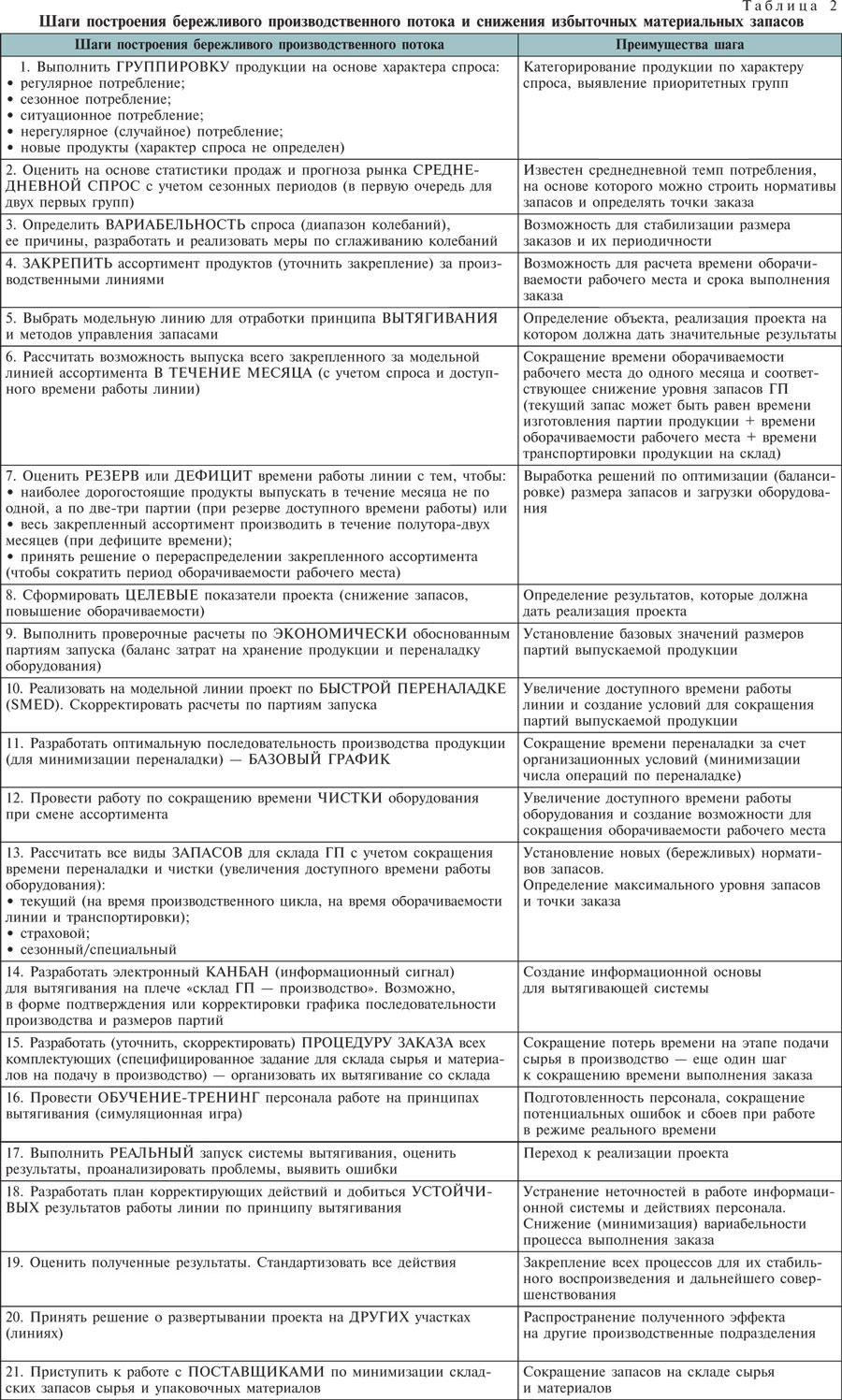

Шаги построения бережливого производственного потока, т. е. выработка и реализация мер по снижению уровня запасов, переходу к вытягивающей системе пополнения запасов и производству продукции в выровненном потоке (т. е. небольшими партиями в номенклатуре и объеме, соответствующими спросу в конкретном периоде для данного производства), приведены в табл. 2.

Реализация данного проекта на модельной линии позволяет компании получить более чем двукратное сокращение запасов на складе готовой продукции почти по всем продуктам, производство которых ведется на данном оборудовании. Следующий этап работы — сокращение запасов сырья за счет уменьшения норм хранения и партий поставки.

Пример 2. Для сохранения лидирующего положения на рынке компании было необходимо увеличить объем производства продукта-фаворита при одновременном сокращении потерь продукции и упаковочных материалов.

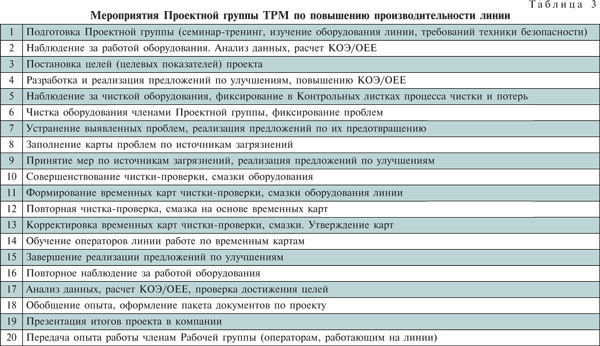

Предварительный анализ работы производственной линии, выпускающей данный продукт-фаворит, показал, что у нее имеются значительные резервы для увеличения объемов производства. Реализация данного проекта была осуществлена методами системы TPM в рамках деятельности созданной Проектной группы, состоявшей из шести руководителей и специалистов производства и технической службы. Основные мероприятия данного проекта приведены в табл. 3.

Каков был практический результат этого трехмесячного проекта?

Во-первых, коэффициент общей эффективности оборудования увеличен с 0,47 до 0,72, т. е. производительность линии выросла более чем на 50%.

Во-вторых, не менее важны и другие результаты:

Необходимо отметить также, что затраты на реализацию улучшений по этому проекту осуществлялись в рамках бюджета операционной деятельности технической службы цеха.

Пример 3. Это проекты по быстрой переналадке, особенно если речь идет о переналадке производственных линий, а не отдельных единиц оборудования. Они дают, как правило, двух-трехкратное сокращение потерь времени на переналадке. Эффект этих проектов несложно подсчитать, если умножить часовую производительность линии на число дополнительных часов ее работы в месяц (полученных за счет сокращения времени переналадки), а затем на прибыль, получаемую с каждой единицы этой «дополнительной» продукции. При этом в условиях кризиса реализуются преимущественно малобюджетные мероприятия, не связанные со сложными техническими решениями и масштабной реконструкцией оборудования.

Что же дальше? Что делать после того, как отпразднованы «быстрые победы» и «отгремело победных речей торжество»?

У этих компаний два пути: искать другие «низковисящие плоды» (пока не исчерпается их источник) или, укрепив в себе уверенность и завоевав сторонников, начать системные бережливые преобразования. Наиболее дальновидные выбирают второе решение.

Окончание следует

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Хоббс Д. П. Внедрение бережливого производства: практическое руководство по оптимизации бизнеса: Пер. с англ. – Минск: Гревцов Паблишер, 2007. – 352 с.

2. Ротер М., Шук Дж. Учитесь видеть бизнес-процессы: Практика построения карт потоков создания ценности: Пер. с англ. – М.: Альпина Бизнес Букс, 2005. – 144 с.

1. http://ru.kaizen.com/fileadmin/kaizen_ru/DATA/Documents/Forum/KAIZEN_Forum_May_09.pdf.

Автор: Куприянова Т. М., Растимешин В. Е.

Источник: «Методы менеджмента качества», 11, 2009