О компании

Компания Windfall Products (основана в 1976 г.) специализируется на производстве порошковых металлических деталей. Ее основной потребитель — автомобильная отрасль (75% общего объема выпускаемой продукции). Благодаря росту в 30% в год, в 80-х годах она заняла 4-е место в США среди производителей деталей из металлопорошка. Этот рост был обусловлен возрастающим объемом использования порошковых материалов в автомобилестроении. Вскоре компания стала мировым лидером в области производства магнитномягких порошковых металлических деталей. Даже несмотря на спад деловой активности в 80-90-х годах, компания Windfall Products смогла сохранить рост своего бизнеса.

В середине 80-х годов автопром Соединенных штатов стал испытывать серьезные трудности из-за возросшей конкурентоспособности японских предприятий. В этот момент в компании поняли, что для поддержания эффективности необходимо обеспечить все операции конкурентоспособными инструментами. Благодаря эффективному использованию результатов самооценки, сотрудникам Windfall products удалось разработать собственную полноценную систему управления предприятием на основе методологии «20 ключей».

Существует стереотип, что проверенное временем средство поможет всегда. Это верно во множестве случаев — но только не там, где дело касается поддержания конкурентоспособности предприятия. Здесь уже не приносят желаемого результата ни экстренное сокращение штата, ни финансовая реструктуризация, ни реорганизация, ни другие традиционные методы, которые могли помочь несколько лет назад. Поэтому управленцы все чаще вынуждены прибегать к революционным преобразованиям.

Один из вариантов выхода из управленческого тупика — система «20 ключей», или Практическая программа революционных преобразований на предприятии (ППРПП). Это методика формирования благоприятных условий для быстрой и эффективной консолидации компании на основе корпоративного мышления и более совершенной мотивации сотрудников, а также бенчмаркинговый инструмент, существенно упрощающий процесс исследования и оценки эффективности работы предприятия. ППРПП сочетает в себе такие прогрессивные методы повышения эффективности бизнеса, как реинжиниринг бизнес-процессов, сбалансированная система показателей, производство «точно вовремя» и др. (рис. 1).

Ивао Кобаяси — автор методологии «20 ключей» — в своей одноименной книге описывает их в определенной последовательности (первый ключ — наведение чистоты и порядка, второй — рационализация системы управления, и др.). Однако эта последовательность не является алгоритмом, которому необходимо жестко следовать при работе с методикой на своем предприятии. ППРПП включает в себя систему самооценки, которая помогает руководству компании определить ее сильные и слабые стороны и понять, какой именно сфере необходимо уделить внимание в первую очередь, то есть какой ключ пригодится прежде всего.

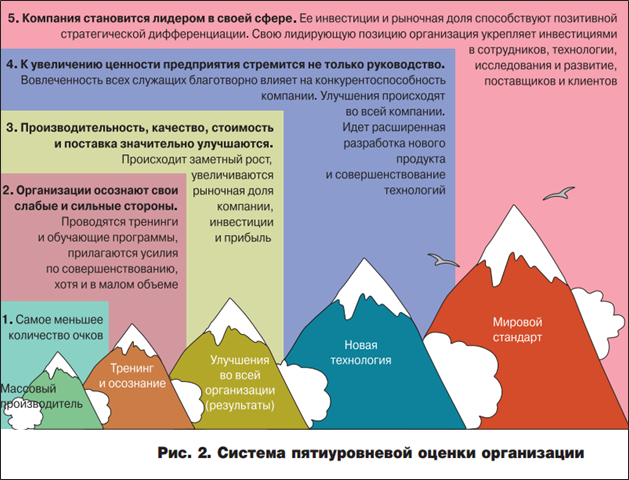

В основе этой системы лежит оценка каждого ключа по пятибалльной шкале (рис. 2.). Максимальная оценка по каждому ключу — пять баллов. Первоочередного внимания и применения соответствующего ключа требуют те сферы деятельности предприятия, в которых оно набрало наименьшее количество баллов.

На американском металлургическом заводе Windfall products к внедрению программы приступили именно с самооценки.

Программа продолжилась уборкой помещений — теперь на заводе было место для всего, и все оказалось на своем месте! На очереди стояла задача уменьшить временные затраты на переналадку оборудования. Как правило, переналадка литьевого пресса занимала 6—8 часов. В результате реализации первого пилотного проекта через три месяца этот процесс стал занимать 30 минут. Общая стоимость ресурсов для осуществления этого проекта составила менее 600 $ (!!!). Осуществили его не инженеры, а простые операторы оборудования. Используя методы SMED* Сигео Синго (Single minute exchange of dies – замена пресс-форм в одно касание, процедура переналадки производственного оборудования менее чем за 10 минут), группа продолжила сокращение времени, необходимого на переналадку оборудования, и снизила этот показатель до 10 минут. Но была выявлена другая проблема: по-прежнему оставляло желать лучшего обслуживание потребителей. Наблюдения непосредственно за производственным процессом в цехах показали, что основная причина происходящего — существующее в организации деление на отделы. Было решено обеспечить процессное управление потоком продукции. Смена функционального мышления на процессное — непростая задача. Для того чтобы добиться желаемого результата, понадобилось провести собеседования лично с каждым рабочим. На это ушло три месяца, и было выявлено несколько важных моментов:

Компания поставила перед собой цель создать благоприятные условия для проведения постоянных улучшений, отдав производственные процессы во владение рядовым сотрудникам. Раньше у Windfall была традиционная структура — отделы, департаменты и т.д. Работа разделялась между теми, кто производил продукцию и теми, кто решал проблемы, возникающие в процессе производства. Такое разделение подразумевает, что первая группа людей не способна делать то, в чем преуспевает вторая.

Принцип Focused factory гласит: люди, вовлеченные в производственный процесс и знающие его изнутри, способны решать возникающие проблемы лучше чем кто бы то ни было, если им дать соответствующие полномочия и свободу действий.

Теперь компания Windfall представляет собой Focused factory, ее структурной единицей является не департамент (отдел, подразделение), а команда. Как уже говорилось, команды выделяются по тому принципу, какая технология лежит в основе производственного процесса, которым владеет каждая из них. Очевидно, что команда не добьется успеха, если каждый ее член не будет знать все звенья производственной цепочки и нести ответственность за них. Поэтому главная цель предприятия, обладающего командной структурой, — поддерживать в сотрудниках стремление к знанию всего процесса.

В настоящее время Windfall применяет принцип Focused factory только непосредственно на производстве. Сформированные команды постепенно будут принимать на себя функции вспомогательных отделов, таких как конструкторский и планирования. Эти отделы не будут упразднены, они будут только освобождены от рутины, что даст возможность их сотрудникам развивать профессиональные знания, которые они впоследствии передадут командам.

Эрик Вольф, вице-президент компании Windfall Products, вспоминает: «Оставался еще один важный вопрос: что будут делать команды? Мы должны были дать людям видение того, как выглядит совершенный мир. И тогда нам на глаза попалась книга „20 ключей“… Именно с ее помощью я смог объяснить, что нам необходимо сделать, чтобы стать компанией мирового класса. Именно ее нам и не хватало. У нас были замечательные работники, а теперь, благодаря этой методике, мы смогли указать им направление для развития. Вместе с консультантом из Productivity Inc. Чарльзом Скиннером мы изучили систему Кобаяси и многое стали применять у себя, кое-что адаптируя к нашим запросам. Так сложилась система, которую мы назвали «Ключами к постоянному улучшению».

Много внимания в компании уделяется контактам с потребителями, их нуждам и проблемам. Ее сотрудники уверены, что это верный путь к превращению взаимодействия с потребителями и поставщиками в подлинное партнерство.

В производственной сфере нельзя добиться совершенства в мгновение ока, без постоянного критического изучения каждого шага, каждой детали, работы каждого сотрудника, вовлеченного в тот или иной процесс, без того, чтобы знания и компетентность всех сотрудников были устремлены к достижению совершенства. Итак, достижение совершенства требует постоянных улучшений.

Исключительно от воли компании, внедряющей методологию «20 ключей управления», зависит следующее:

Причины применения программы «20 ключей»

Материал подготовлен А. Саяховой

По материалам книги Iwao Kobayashi

«20 keys to workplace improvement».

Rev.ed. 1995 Productivity Press, Portland, Oregon

Источник: «Деловое совершенство», № 1, 2006

Читать продолжение:

WINDFALL PRODUCTS: 20 Ключей управления в действии (Часть 2. Продолжение)

WINDFALL PRODUCTS 20 Ключей управления в действии (Часть 3. Продолжение)

WINDFALL PRODUCTS 20 Ключей управления в действии (Часть 4. Заключительная)